BARRENAS, BROCAS O TREPANOS DE PERFORACIÓN

Encuentra aquí toda la información que necesitas sobre las barrenas de perforación o brocas de perforación: Tipos, Marcas, Usos, Historia, Información técnica y mucho mas.

Que es una Broca Barrena de Perforación

Una broca de perforación es una herramienta de corte rotatoria utilizada en la perforación de pozos para la extracción de agua, petróleo, gas y otros recursos minerales.

Está diseñada para:

- Triturar

- Cortar

- Pulverizar

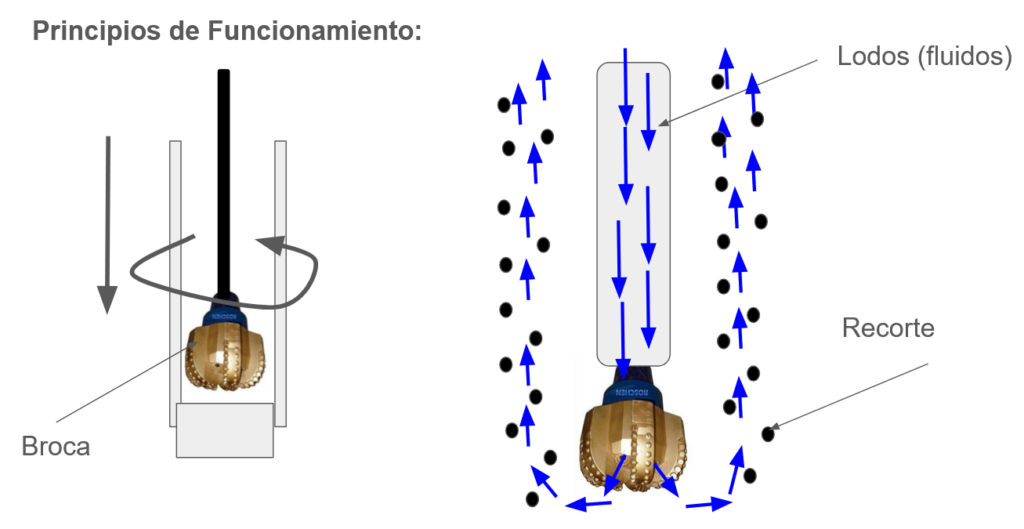

Accion de Corte:

Las brocas de perforación funcionan mediante la rotación y la aplicación de presión hacia abajo, lo que permite que los cortadores contacten y fragmenten la roca. Los recortes generados son transportados a la superficie por el lodo de perforación.

Refrigeración y Lubricación:

El lodo de perforación no solo transporta los recortes, sino que también lubrica y enfría la broca, prolongando su vida útil y manteniendo la eficiencia de perforación.

Principio de Funcionamiento de una Barrena de Perforación

Las barrenas de perforación son una herramienta esencial en la industria de la perforación, utilizada para excavar pozos en diversas formaciones geológicas. Su principio de funcionamiento se basa en la aplicación de fuerza y rotación para romper y remover material del subsuelo.

Existen varios tipos de barrenas, siendo las tricónicas con dientes de acero las más comunes. Estas barrenas consisten en tres conos giratorios equipados con dientes cortantes que fragmentan la roca a medida que la barrena rota. La rotación se logra mediante una máquina de perforación, como una perforadora rotativa de 30HP, que transmite torque a través de la sarta de perforación.

El proceso de perforación comienza con la aplicación de peso sobre la barrena, lo que permite que los dientes penetren en la formación rocosa. Simultáneamente, la barrena gira a alta velocidad, facilitando la trituración y corte de la roca. Los fragmentos generados son removidos del pozo mediante la circulación de un fluido de perforación, que también enfría y lubrica la barrena.

La eficiencia de una barrena de perforación depende de varios factores, como el diseño de los dientes, la velocidad de rotación, el peso aplicado y las características de la formación geológica. Un adecuado equilibrio de estos elementos es crucial para optimizar la velocidad de perforación y prolongar la vida útil de la barrena, contribuyendo así al éxito de las operaciones de perforación.

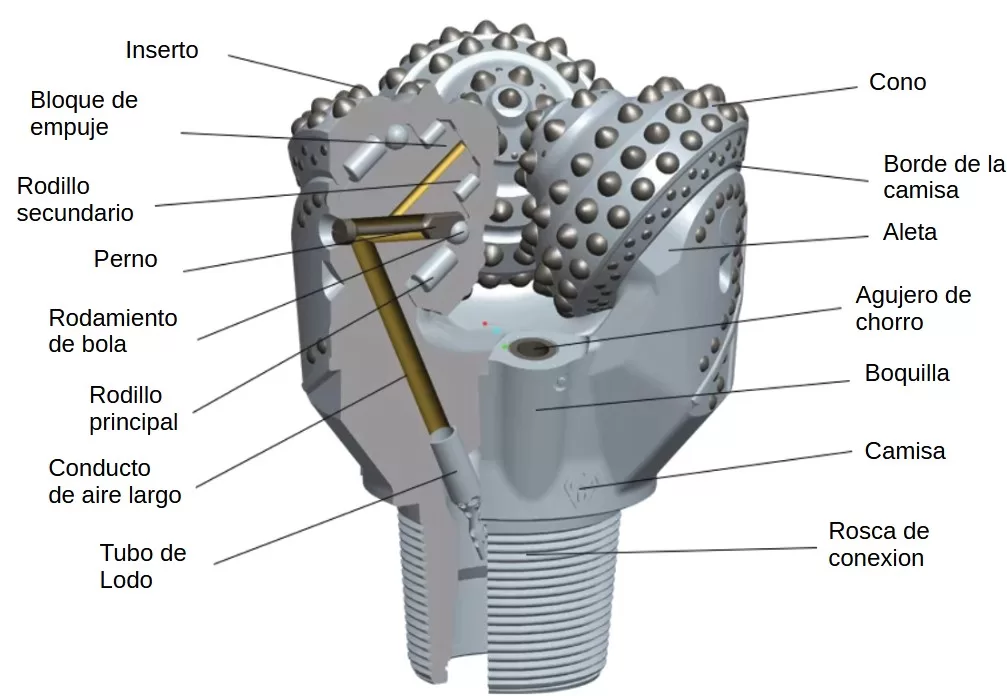

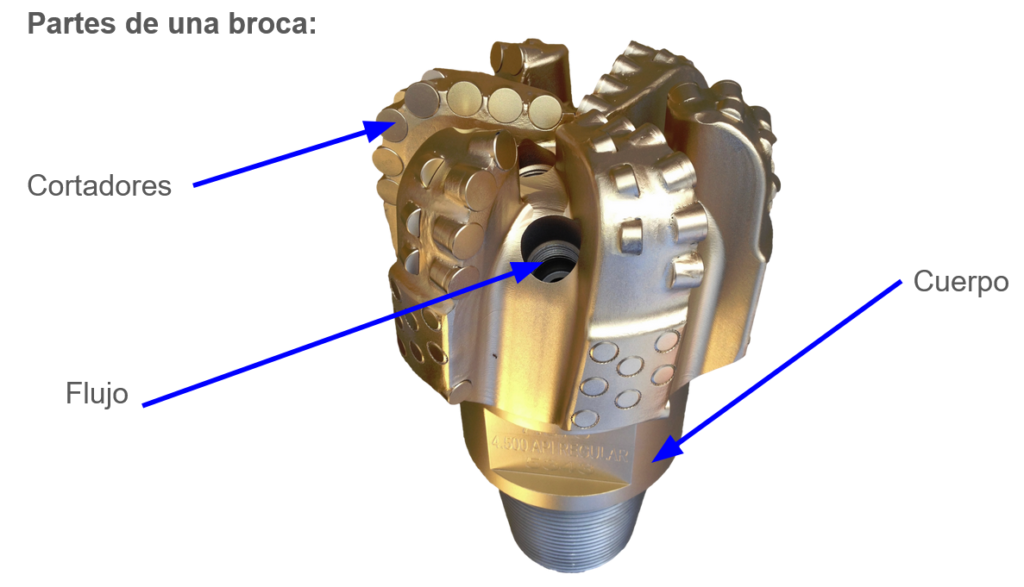

Partes de una Broca de Perforacion

Las brocas de perforación, esenciales en la industria de exploración y extracción de recursos, están diseñadas para excavar el subsuelo de manera eficiente. Comprender sus componentes es crucial para optimizar su uso y mantenimiento.

- Cuerpo: Es la estructura principal de la broca, generalmente fabricada de acero de alta resistencia. Su diseño puede variar dependiendo del tipo de formación geológica a perforar.

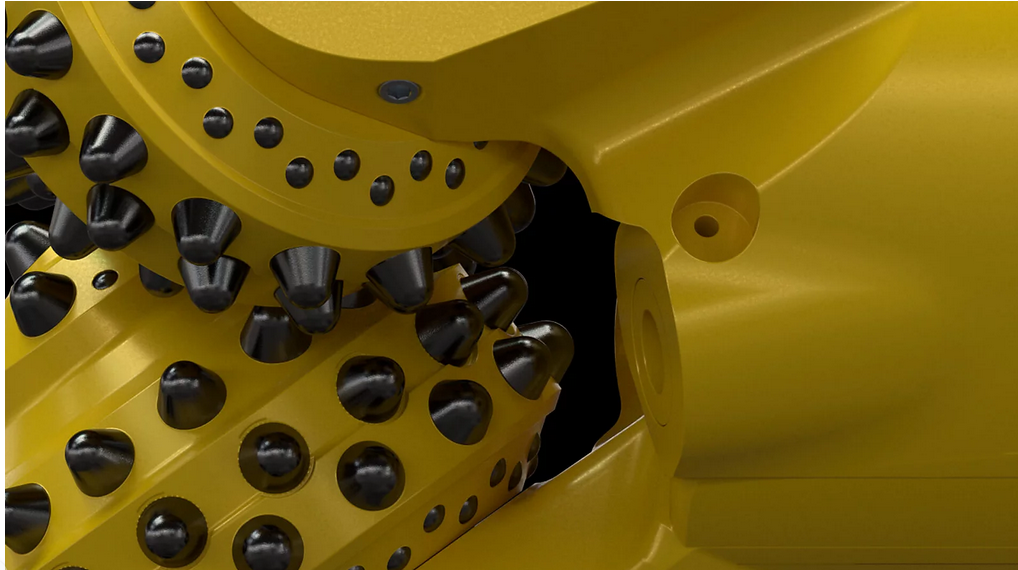

- Cortadores: Estas son las partes que realizan el trabajo de corte y trituración del material. En las brocas tricónicas, los cortadores son conos equipados con dientes de acero o insertos de carburo de tungsteno, que giran de manera independiente al rotar la broca.

- Rodamientos: Permiten el giro libre de los conos en las brocas tricónicas. Pueden ser de rodillos o de fricción y están diseñados para soportar altas cargas y temperaturas.

- Sellos: Estos componentes protegen los rodamientos y otras partes internas de la broca del ingreso de detritos y fluidos de perforación, extendiendo así la vida útil de la broca.

- Boquillas: Situadas en el cuerpo de la broca, estas aberturas permiten la salida del fluido de perforación, que ayuda a remover los recortes de roca, enfriar y lubricar la broca.

- Conexión: Es el punto de unión entre la broca y la sarta de perforación. Debe ser robusta y confiable para transferir el torque y peso necesarios para la perforación.

- Flujo de lodo (jets): Aberturas a través de las cuales se bombea el lodo de perforación para limpiar los recortes y enfriar la broca.

Cada una de estas partes juega un rol vital en el funcionamiento eficiente de una broca de perforación, contribuyendo al éxito y seguridad de las operaciones de perforación.

Clasificación de las Barrenas de Perforación

Las brocas de perforación, se clasifican según su diseño y el tipo de formación geológica que se pretende perforar. Conocer esta clasificación es crucial para seleccionar la herramienta adecuada y optimizar las operaciones de perforación.

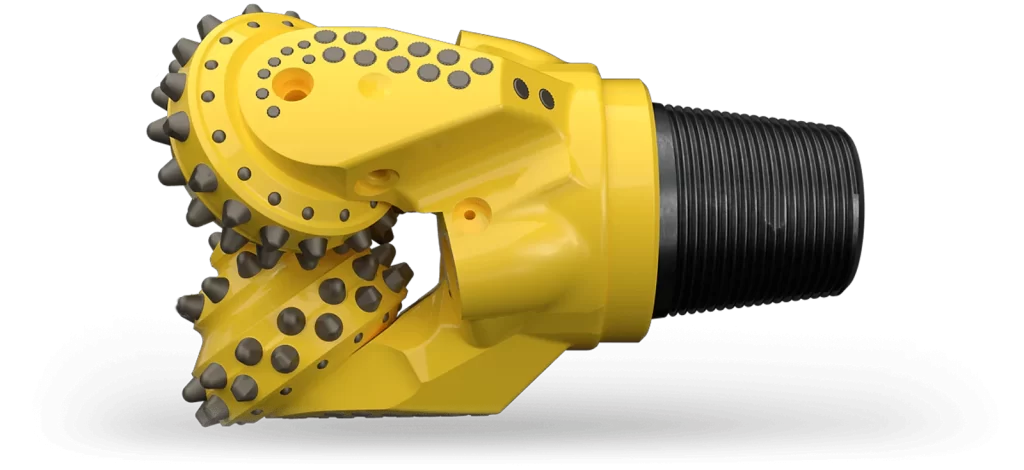

Barrenas de Rodillo (Tricónicas):

- Dientes de Acero: Equipadas con dientes cortantes fabricados de acero endurecido. Son ideales para formaciones blandas a medianamente duras.

- Insertos de Carburo de Tungsteno (TCI): Utilizan insertos de carburo de tungsteno en lugar de dientes de acero. Son más duraderas y efectivas en formaciones duras y abrasivas.

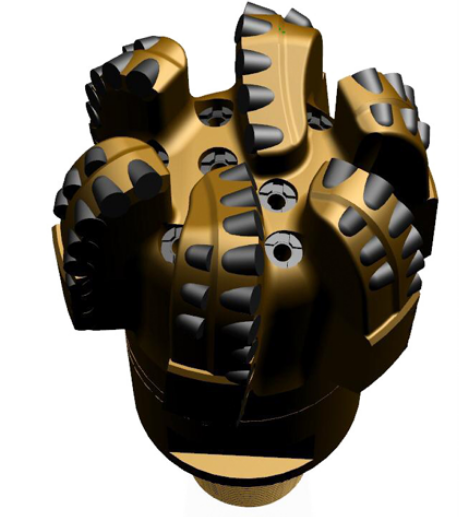

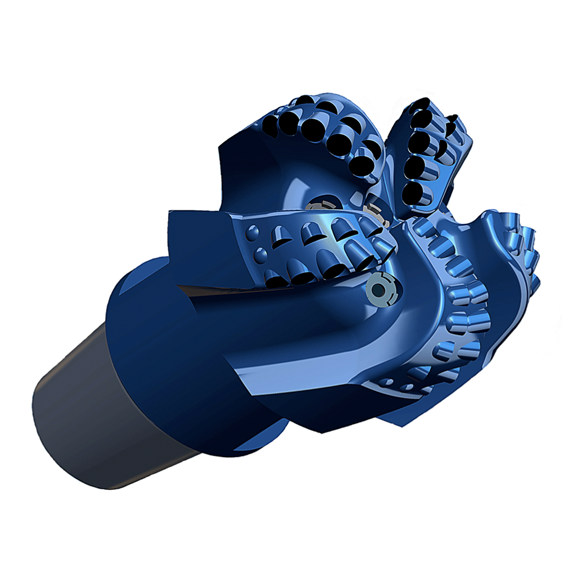

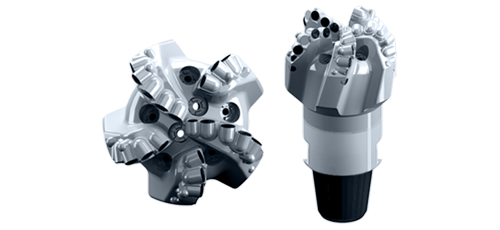

Barrenas de PDC (Corte con Diamante Policristalino):

- Estas brocas están equipadas con cortadores de diamante policristalino adheridos a un substrato de carburo de tungsteno. Son altamente eficientes en formaciones suaves a medianamente duras y proporcionan una tasa de penetración rápida con mayor durabilidad.

Barrenas de Cuerpo Fijo

Brocas de Diamante Natural:

- Utilizan diamantes naturales incrustados en la matriz de la broca. Son excepcionales para perforar formaciones extremadamente duras y abrasivas, ofreciendo una larga vida útil a costa de una velocidad de penetración más lenta.

Brocas de Arrastre:

- Estas brocas tienen aletas o alas con cortadores fijos, generalmente hechos de carburo de tungsteno. Son adecuadas para formaciones suaves a medianamente duras, como arcillas y areniscas blandas.

Brocas de Martillo de Fondo (DTH):

- Combinan una broca de perforación con un martillo neumático en el fondo del pozo, proporcionando una acción de percusión adicional que es ideal para formaciones duras y compactas.

Seleccionar la broca adecuada depende de varios factores, incluyendo la dureza y abrasividad de la formación, la profundidad del pozo y los objetivos específicos del proyecto. Una correcta clasificación y elección de la broca puede mejorar significativamente la eficiencia y costos de las operaciones de perforación.

Barrenas de Perforacion de Cuerpo Móvil

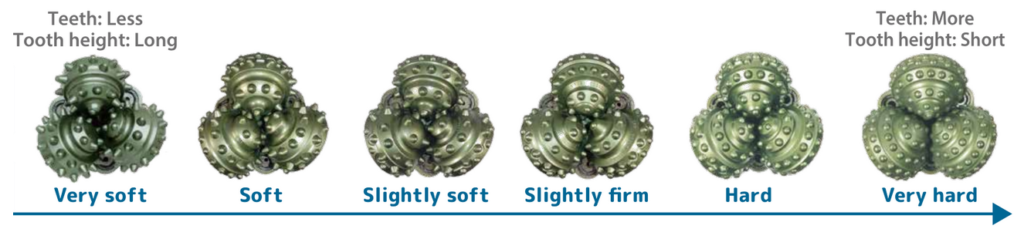

Dientes en la Barrena de Perforacion

Dientes en las Barrenas de Perforación

Los dientes de una barrena de perforación son componentes clave que determinan su eficiencia y capacidad para cortar a través de diferentes formaciones geológicas. La forma, material y disposición de los dientes varían según el tipo de barrena y las condiciones de perforación.

Dientes de Acero:

- Diseño: Comúnmente encontrados en brocas tricónicas, estos dientes están fabricados de acero endurecido.

- Aplicación: Son ideales para formaciones blandas a medianamente duras. Su diseño permite una penetración rápida y efectiva en materiales como arcilla, lutita y arenisca blanda.

- Ventajas: Ofrecen una buena tasa de penetración y son relativamente económicos.

Insertos de Carburo de Tungsteno (TCI) en Barrenas de Perforacion:

- Diseño: Estos dientes consisten en insertos de carburo de tungsteno incrustados en el cuerpo de la barrena.

- Aplicación: Son adecuados para formaciones medianamente duras a duras. Se utilizan en formaciones abrasivas y duras, como calizas y dolomitas.

- Ventajas: Son extremadamente duraderos y resistentes al desgaste, lo que prolonga la vida útil de la barrena y reduce los tiempos de cambio de herramienta.

Dientes en Barrenas de Perforacion PDC (Diamante Policristalino):

- Diseño: Los cortadores de PDC son incrustaciones de diamante policristalino fijadas a un sustrato de carburo de tungsteno.

- Aplicación: Utilizados en formaciones suaves a medianamente duras, estos dientes proporcionan una tasa de penetración alta y son muy duraderos.

- Ventajas: Ofrecen una excelente velocidad de corte y una larga vida útil, haciendo que las operaciones de perforación sean más eficientes y menos costosas.

Dientes en Barrenas de Perforacion de Diamante Natural:

- Diseño: Compuestos de diamantes naturales incrustados en la matriz de la broca.

- Aplicación: Ideales para perforar formaciones extremadamente duras y abrasivas, como el granito y el cuarzo.

- Ventajas: Los dientes de diamante natural proporcionan una durabilidad excepcional y una capacidad de corte precisa, aunque a una tasa de penetración más lenta.

La elección del tipo de diente adecuado para una barrena depende de la dureza y abrasividad de la formación, así como de los objetivos específicos del proyecto de perforación. Una selección correcta maximiza la eficiencia y la rentabilidad de las operaciones.

- Metal

- Insertos de carburo de tungsteno

- Tipo Diamante (artificial) PDC

- Diamante natural

Dientes en Barrenas de Perforacion o Brocas Fijas

Dientes en Barrenas de Perforacion o Brocas Móviles o Triconicas

PDC significa diamante policristalino compacto

Insertos de Tungsteno en Barrenas de Perforacion

Tamaño de los Dientes en las Barrenas de Perforación

Tamaño de los Dientes en las Barrenas de Perforación

El tamaño de los dientes en las barrenas de perforación es un factor crucial que influye en la eficiencia y velocidad de perforación, así como en la durabilidad de la herramienta. Dependiendo del tipo de formación geológica y los objetivos del proyecto, se seleccionan dientes de diferentes tamaños para optimizar el rendimiento.

Dientes Grandes:

- Diseño: Los dientes grandes tienen una mayor superficie de corte y están espaciados más ampliamente en la barrena.

- Aplicación: Son ideales para formaciones blandas a medianamente duras, como arcillas, lutitas y areniscas blandas.

- Ventajas: Permiten una rápida penetración y remoción de grandes fragmentos de roca, lo que incrementa la tasa de perforación. Además, los dientes grandes son menos propensos a embotarse en formaciones blandas.

Dientes Pequeños:

- Diseño: Los dientes pequeños tienen una menor superficie de corte y están dispuestos más juntos en la barrena.

- Aplicación: Son adecuados para formaciones duras y abrasivas, como calizas duras, dolomitas y granitos.

- Ventajas: Ofrecen una mayor durabilidad y resistencia al desgaste en formaciones duras, prolongando la vida útil de la barrena. Los dientes pequeños también proporcionan un corte más preciso y controlado en materiales duros y abrasivos.

Dientes de Tamaño Medio:

- Diseño: Estos dientes son un compromiso entre los tamaños grandes y pequeños, proporcionando una superficie de corte intermedia.

- Aplicación: Se utilizan en formaciones de dureza media, donde se requiere un equilibrio entre la velocidad de perforación y la durabilidad de la herramienta.

- Ventajas: Ofrecen una buena combinación de velocidad de perforación y resistencia al desgaste, siendo versátiles para una amplia variedad de condiciones geológicas.

La selección del tamaño adecuado de los dientes depende de varios factores, incluyendo la dureza y abrasividad de la formación, la profundidad del pozo y los objetivos específicos del proyecto. Un adecuado equilibrio en el tamaño de los dientes optimiza la eficiencia de perforación, reduce los costos operativos y prolonga la vida útil de la barrena.

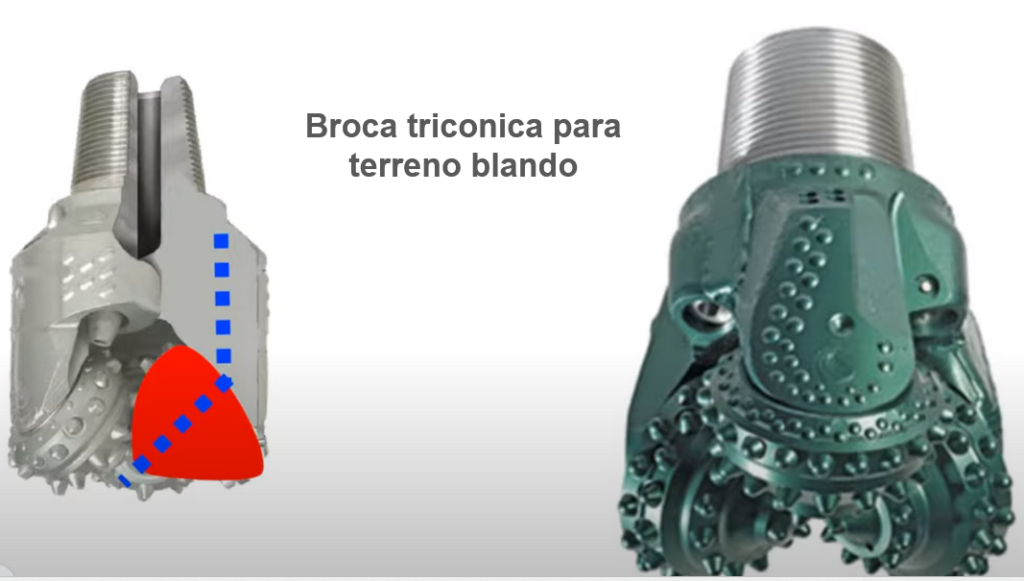

Barrena de Perforacion Triconica para Terreno Blando

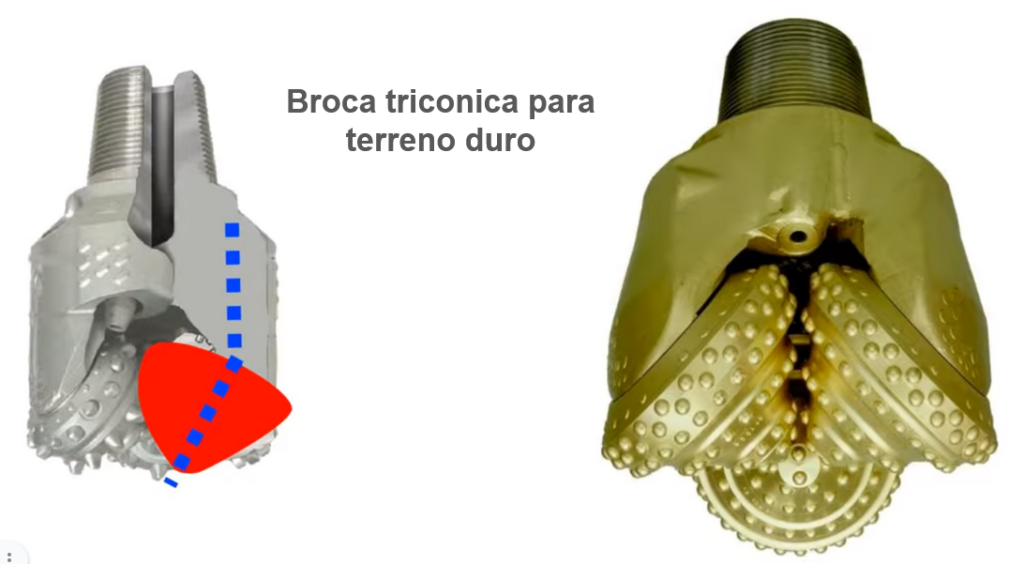

Ángulo de inclinación del rodamiento

Barrena de Perforacion Triconica para Terreno Duro

Ángulo de los Rodamientos en Brocas Tricónicas Según la Dureza de la Formación Rocosa

El ángulo de los rodamientos en las barrenas de perforacion tricónicas es un aspecto crucial que afecta el rendimiento y la eficiencia de la perforación en diversas formaciones rocosas. Este ángulo varía según la dureza de la formación, optimizando la capacidad de corte y la durabilidad de la broca.

Formaciones Blandas:

- Ángulo de Rodamientos: En formaciones blandas, el ángulo de los rodamientos tiende a ser más pronunciado.

- Aplicación: Ideal para materiales como arcillas, lutitas y areniscas blandas.

- Ventajas: Un ángulo pronunciado permite una mayor penetración y remoción de grandes fragmentos de roca, incrementando la tasa de perforación y reduciendo el riesgo de embotamiento. Los rodamientos están diseñados para girar rápidamente y permitir un corte eficiente en formaciones menos resistentes.

Formaciones Medianas:

- Ángulo de Rodamientos: En formaciones de dureza media, el ángulo de los rodamientos es intermedio.

- Aplicación: Adecuado para formaciones como calizas suaves y areniscas compactas.

- Ventajas: Este ángulo proporciona un equilibrio entre la velocidad de perforación y la durabilidad de la broca. Permite una penetración eficiente mientras mantiene una buena resistencia al desgaste, optimizando la operación en condiciones variables.

Formaciones Duras:

- Ángulo de Rodamientos: En formaciones duras, el ángulo de los rodamientos es más agudo.

- Aplicación: Utilizado en formaciones como calizas duras, dolomitas y granitos.

- Ventajas: Un ángulo más agudo proporciona una mayor estabilidad y control durante la perforación de materiales resistentes. Los rodamientos están diseñados para soportar altas cargas y minimizar el desgaste, lo que es crucial para mantener la eficiencia y prolongar la vida útil de la broca en formaciones duras y abrasivas.

La elección del ángulo adecuado de los rodamientos en las brocas tricónicas depende de la dureza y las características específicas de la formación rocosa. Ajustar el ángulo de manera óptima permite maximizar la eficiencia de perforación, reducir los costos operativos y prolongar la vida útil de la broca, contribuyendo al éxito de las operaciones de perforación.

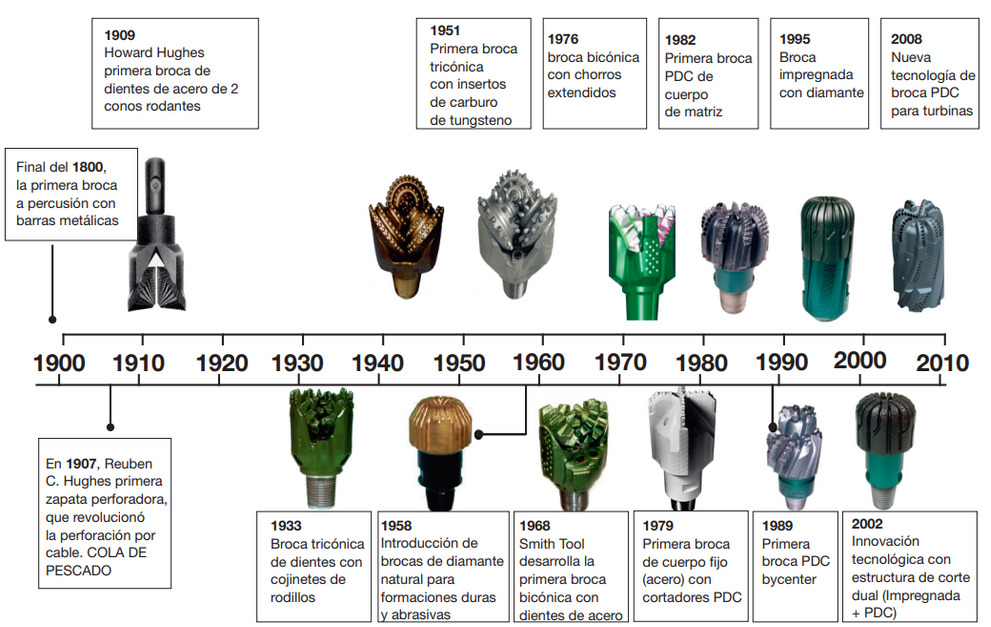

Avances históricos en el Desarrollo de la Tecnología de Perforación en Pozos de Agua

Avances Históricos en el Desarrollo de la Tecnología de Perforación

La tecnología de perforación ha evolucionado significativamente a lo largo de los siglos, impulsada por la necesidad de acceder a recursos naturales de manera más eficiente y segura. A continuación, se presentan algunos de los avances históricos más importantes en el desarrollo de esta tecnología.

Perforación Manual:

- Antigüedad: Las primeras técnicas de perforación se remontan a la antigua China y Egipto, donde se utilizaban herramientas manuales para perforar pozos poco profundos.

- Tecnología: Consistía en el uso de varillas de madera y herramientas de percusión manuales para romper el suelo y las rocas.

Perforación por Percusión:

- Siglo XIX: La introducción de la perforación por percusión marcó un avance significativo. Este método utilizaba un pesado trépano que se levantaba y dejaba caer repetidamente para fracturar la roca.

- Ventajas: Permitió perforar a mayores profundidades y en formaciones más duras, incrementando la eficiencia de la extracción de agua y minerales.

Perforación Rotatoria:

- Finales del Siglo XIX: La perforación rotatoria revolucionó la industria. Utilizando una broca rotatoria conectada a una sarta de perforación, este método permite perforar de manera continua y eficiente.

- Ejemplo: El pozo Spindletop en Texas, perforado en 1901, fue uno de los primeros en utilizar esta técnica, marcando el inicio de la era moderna del petróleo.

Brocas Tricónicas:

- 1933: La invención de la broca tricónica por Howard Hughes Sr. fue un hito crucial. Esta broca, equipada con tres conos giratorios, mejoró significativamente la velocidad y la eficiencia de la perforación en formaciones duras.

- Impacto: Revolucionó la industria petrolera y de gas, permitiendo perforar a mayores profundidades y en condiciones más difíciles.

Brocas PDC (Diamante Policristalino):

- Década de 1970: La introducción de las brocas PDC, que utilizan cortadores de diamante policristalino, representó otro gran avance. Estas brocas son extremadamente duraderas y eficaces en formaciones blandas a medianamente duras.

- Ventajas: Ofrecen una alta tasa de penetración y una larga vida útil, reduciendo los costos operativos.

Perforación Direccional y Horizontal:

- Década de 1980: La tecnología de perforación direccional permitió controlar la dirección de la perforación, posibilitando la perforación horizontal. Esto ha sido fundamental para la explotación eficiente de yacimientos no convencionales, como el shale gas y el shale oil.

- Aplicación: Permite acceder a mayores áreas del yacimiento desde un solo pozo, aumentando la productividad y reduciendo el impacto ambiental.

Estos avances históricos han transformado la industria de la perforación, permitiendo una exploración y extracción más eficiente y segura de recursos naturales. La innovación continua en tecnología de perforación sigue siendo clave para satisfacer la demanda mundial de energía y recursos minerales.

Barrenas de Perforacion para Pozos de Agua

Las barrenas de perforación son herramientas fundamentales en la creación de pozos de agua. Su diseño, material, y uso adecuado pueden determinar la eficiencia y éxito de una operación de perforación. Aquí tienes un desglose detallado sobre todo lo que se necesita saber sobre las barrenas de perforación para pozos de agua:

Tipos de Barrenas de Perforación para Pozos de Agua

- Barrenas Tricónicas: Utilizadas para perforar en formaciones duras. Tienen tres conos giratorios con dientes de acero o insertos de carburo de tungsteno.

- Barrenas de Arrastre (Drag Bits): Ideales para formaciones blandas. Tienen hojas planas con bordes cortantes que raspan y cortan el suelo.

- Barrenas PDC (Polycrystalline Diamond Compact): Utilizan insertos de diamante policristalino, son muy duraderas y eficientes en formaciones duras y abrasivas.

- Barrenas de Núcleo (Core Bits): Diseñadas para extraer núcleos de roca o suelo para análisis geológico. Tienen una sección hueca para retener el núcleo.

Materiales de las Barrenas de Perforación para Pozos de Agua

- Carburo de Tungsteno: Utilizado en los insertos de las barrenas tricónicas, conocido por su dureza y resistencia al desgaste.

- Diamante Policristalino (PDC): Utilizado en barrenas PDC, proporciona una durabilidad extrema y un corte eficiente.

- Acero de Alta Velocidad: Utilizado en algunas barrenas de arrastre y de núcleo por su resistencia y tenacidad.

Selección de la Barrena Adecuada de Perforación para Pozos de Agua

- Tipo de Suelo y Roca: Las formaciones blandas requieren barrenas de arrastre, mientras que las formaciones duras necesitan barrenas tricónicas o PDC.

- Profundidad del Pozo: Barrenas diferentes pueden ser más eficientes a distintas profundidades.

- Diámetro del Pozo: La barrena debe coincidir con el diámetro del pozo planeado.

- Tipo de Perforadora Utilizada: La compatibilidad con el equipo de perforación es crucial para un rendimiento óptimo.

Diseño y Geometría de las Barrenas de Perforación para Pozos de Agua

- Número y Disposición de los Cortadores: Determina la eficiencia de corte y la vida útil de la barrena.

- Ángulo de Ataque: Influye en la capacidad de penetración y la generación de cortes.

- Diseño de los Cojinetes: Afecta la durabilidad y el mantenimiento de la barrena.

- Tipos de Sellos y Lubricación: Crucial para la longevidad de la barrena en condiciones duras.

Medidas en Barrenas de Perforacion para Pozos de Agua

Introducción

En la perforación de pozos de agua, la selección y uso adecuado de las barrenas son cruciales para la eficiencia y éxito del proyecto. Comprender las medidas de las barrenas de perforación es fundamental para cualquier profesional en esta área. En esta clase, exploraremos en detalle las dimensiones clave de las barrenas de perforación, cómo se miden y su importancia en las operaciones de perforación.

Dimensiones Clave de las Barrenas de Perforación

Diámetro de la Barrena

- Definición: El diámetro de una barrena de perforacion se refiere al ancho de la circunferencia exterior de la broca. Es una medida crítica que determina el tamaño del pozo perforado.

- Importancia: Seleccionar el diámetro adecuado es esencial para garantizar que el pozo cumpla con los requisitos del proyecto, tanto en términos de capacidad de agua como de integridad estructural.

- Unidades de Medida: Generalmente medido en pulgadas (in) o milímetros (mm).

Longitud Total de la Barrena

- Definición: La longitud total abarca la medida desde la punta de la broca hasta el extremo del vástago.

- Importancia: La longitud de la barrena afecta la estabilidad y el manejo durante la perforación. También influye en la profundidad máxima alcanzable.

- Unidades de Medida: Normalmente medida en pies (ft) o metros (m).

Diámetro del Vástago

- Definición: El diámetro del vástago es la medida del grosor de la parte de la barrena que se conecta con la tubería de perforación.

- Importancia: Debe coincidir con las especificaciones de la tubería de perforación para asegurar una conexión segura y efectiva.

- Unidades de Medida: Usualmente en pulgadas (in) o milímetros (mm).

Ángulo de Corte en la Barrena de Perforacion

- Definición: El ángulo de los cortadores en la barrena, que puede variar dependiendo del diseño y el tipo de barrena.

- Importancia: Influye en la eficiencia de corte y la capacidad de la barrena para penetrar diferentes tipos de formaciones.

- Unidades de Medida: Grados (°).

Espaciamiento de los Cortadores

- Definición: La distancia entre los cortadores en la broca.

- Importancia: Afecta la eficiencia de la perforación y la generación de recortes.

- Unidades de Medida: Milímetros (mm) o pulgadas (in).

Medición y Control de las Dimensiones en Barrenas de Perforacion

Herramientas de Medición

- Calibradores Vernier: Utilizados para medir con precisión el diámetro y la longitud de la barrena.

- Micrómetros: Empleados para medir el diámetro del vástago y otras dimensiones pequeñas con alta precisión.

- Reglas y Cintas Métricas: Usadas para mediciones más generales y rápidas de la longitud total.

Procedimientos de Medición

Medición del Diámetro de la Barrena:

- Utilizar un calibrador Vernier para medir el diámetro exterior de la broca.

- Realizar mediciones en varios puntos para asegurar la consistencia y precisión.

Medición de la Longitud Total:

- Colocar la barrena sobre una superficie plana y usar una regla o cinta métrica para medir desde la punta hasta el extremo del vástago.

Medición del Diámetro del Vástago:

- Usar un micrómetro para medir el diámetro en varios puntos a lo largo del vástago para asegurar uniformidad.

Medición del Ángulo de Corte:

- Utilizar un transportador de ángulos para medir el ángulo de los cortadores en la broca.

Medición del Espaciamiento de los Cortadores:

- Usar un calibrador Vernier para medir la distancia entre los cortadores.

Importancia de las Dimensiones en la Operación

- Compatibilidad con el Equipo: Las dimensiones de la barrena deben coincidir con las especificaciones del equipo de perforación para asegurar una operación sin problemas.

- Eficiencia de Perforación: Las medidas correctas influyen en la velocidad de penetración y la eficiencia general de la perforación.

- Seguridad: Utilizar una barrena de dimensiones inadecuadas puede causar fallos en la operación y representar riesgos para la seguridad.

- Calidad del Pozo: Las dimensiones adecuadas aseguran la integridad estructural del pozo y optimizan su capacidad de producción de agua.

Aquí tienes una tabla con las medidas estandarizadas de barrenas de perforación para pozos de agua, que incluye los diámetros más comunes y sus respectivas aplicaciones:

| Diámetro de la Barrena (pulgadas) | Diámetro de la Barrena (mm) | Aplicaciones Comunes |

|---|---|---|

| 3.875 | 98 | Pozos de monitoreo y exploración |

| 4.5 | 114 | Pozos de monitoreo y perforación ligera |

| 5 | 127 | Pozos de agua pequeños |

| 5.5 | 140 | Pozos de agua medianos |

| 6 | 152 | Pozos de agua medianos a grandes |

| 6.5 | 165 | Pozos de agua grandes |

| 7 | 178 | Pozos de agua grandes y aplicaciones geotérmicas |

| 7.875 | 200 | Pozos de agua muy grandes y geotermia |

| 8.5 | 216 | Pozos de agua industriales |

| 9.875 | 251 | Pozos de agua industriales y municipales |

| 10.625 | 270 | Pozos de agua municipales |

| 12.25 | 311 | Pozos de alta capacidad y municipales |

| 14 | 356 | Pozos industriales y de alta capacidad |

| 15.5 | 394 | Pozos industriales y aplicaciones especiales |

| 17.5 | 445 | Pozos de alta capacidad y especiales |

Notas Adicionales:

- Diámetros Menores (3.875 – 6.5 pulgadas): Estas barrenas se utilizan comúnmente en aplicaciones de monitoreo, exploración, y pozos de agua pequeños a medianos. Son ideales para perforaciones en áreas residenciales o para estudios geotécnicos.

- Diámetros Medios (7 – 9.875 pulgadas): Estas medidas son típicas para pozos de agua de uso agrícola, industrial, y aplicaciones geotérmicas. Ofrecen un equilibrio entre capacidad de flujo y costo.

- Diámetros Mayores (10.625 – 17.5 pulgadas): Se utilizan para pozos de alta capacidad y aplicaciones municipales. Estos diámetros son necesarios para proporcionar grandes volúmenes de agua y para aplicaciones industriales específicas.

Esta tabla proporciona una guía general, pero es importante consultar las especificaciones del proyecto y las normativas locales para seleccionar la barrena adecuada para cada aplicación de perforación de pozos de agua.

Conclusión

Comprender y controlar las medidas de las barrenas de perforación es crucial para garantizar una operación eficiente y segura. Las dimensiones clave como el diámetro, la longitud total, el diámetro del vástago, el ángulo de corte y el espaciamiento de los cortadores deben medirse con precisión y seleccionarse de acuerdo con las especificaciones del proyecto. Equipos de medición adecuados y procedimientos rigurosos son esenciales para lograr estos objetivos y optimizar los resultados de la perforación.

Roscas o Vastagos en Barrenas de Perforacion

En la perforación de pozos de agua, las roscas o vástagos de las barrenas son componentes fundamentales que aseguran la conexión segura y efectiva entre la broca y la tubería de perforación. La elección adecuada de roscas y el mantenimiento correcto de los vástagos son cruciales para el éxito de la operación de perforación. En esta clase, discutiremos los tipos de roscas, sus características, la importancia del vástago, y las mejores prácticas para su uso y mantenimiento.

Tipos de Roscas en Barrenas de Perforación

1. Roscas API (American Petroleum Institute) en Barrenas de Perforacion

- Características: Estandarizadas por la API, son ampliamente utilizadas en la industria de perforación. Ofrecen una conexión robusta y fiable.

- Ejemplos: API REG (Regular), API IF (Internal Flush), API FH (Full Hole).

- Aplicaciones: Utilizadas en perforación de pozos de agua, petróleo y gas, debido a su versatilidad y durabilidad.

2. Roscas BECO (British Engineering Corporation) en Barrenas de Perforacion

- Características: Popular en Europa y otras regiones fuera de América del Norte. Son compatibles con una gama de equipos de perforación.

- Ejemplos: BECO 2-3/8″, BECO 3-1/2″.

- Aplicaciones: Usadas en minería y perforación de pozos de agua.

3. Roscas DCDMA (Diamond Core Drilling Manufacturers Association)

- Características: Estándares específicos para perforación de núcleos. Diseñadas para minimizar la pérdida de muestras de núcleo.

- Ejemplos: DCDMA NQ, DCDMA HQ.

- Aplicaciones: Principalmente en exploración geológica y perforación de núcleos.

Componentes y Diseño del Vástago

Material del Vástago

- Acero de Alta Resistencia: Utilizado para soportar altas cargas de torsión y compresión.

- Aceros Aleados: Mejora la resistencia a la corrosión y el desgaste.

Dimensiones del Vástago

- Diámetro del Vástago: Debe coincidir con las especificaciones de la tubería de perforación y las roscas.

- Longitud del Vástago: Varía según el diseño de la barrena y la profundidad de perforación.

Diseño de las Roscas

- Perfil de Rosca: Determina la fuerza y la capacidad de carga de la conexión.

- Paso de Rosca: Afecta la velocidad de ensamblaje y desensamblaje.

- Tolerancias de Fabricación: Cruciales para asegurar una conexión hermética y duradera.

Importancia de las Roscas y Vástagos

Conexión Segura

- Función: Asegurar que la barrena permanezca firmemente conectada a la tubería de perforación durante la operación.

- Importancia: Previene desconexiones accidentales que pueden causar fallos en la perforación y daños al equipo.

Transmisión de Fuerza

- Función: Transmitir la fuerza de torsión y empuje desde la superficie hasta la barrena.

- Importancia: Asegura una perforación eficiente y efectiva, optimizando la penetración y reduciendo el desgaste de la barrena.

Sellado de Fluido

- Función: Mantener el sellado de los fluidos de perforación para una operación limpia y controlada.

- Importancia: Previene la fuga de fluidos, que puede causar contaminación del pozo y pérdida de presión.

Mantenimiento y Buenas Prácticas en las Barrenas de Perforacion

Inspección Regular

- Práctica: Revisar visualmente y con herramientas de medición las roscas y vástagos para detectar signos de desgaste o daño.

- Frecuencia: Antes de cada operación de perforación y después de periodos prolongados de uso.

Lubricación Adecuada en las Barrenas de Perforacion

- Práctica: Aplicar lubricantes específicos para roscas de perforación, que ayudan a reducir el desgaste y facilitar el ensamblaje.

- Importancia: Mejora la vida útil de las roscas y asegura una conexión suave y efectiva.

Manejo y Almacenamiento Correcto

- Práctica: Almacenar los vástagos en condiciones secas y limpias, utilizando protectores de roscas para evitar daños.

- Importancia: Previene la corrosión y el daño físico, prolongando la vida útil de los componentes.

Par de Apriete Correcto

- Práctica: Utilizar llaves de par calibradas para asegurar que las roscas se aprieten con la fuerza adecuada.

- Importancia: Evita el sobreajuste que puede dañar las roscas y el subajuste que puede causar desconexiones durante la operación.

Conclusión

Las roscas y vástagos en las barrenas de perforación son componentes críticos que determinan la eficiencia y seguridad de las operaciones de perforación de pozos de agua. Comprender los diferentes tipos de roscas, sus características y cómo mantener adecuadamente estos componentes es esencial para cualquier profesional en el campo de la perforación. Al seguir las mejores prácticas de inspección, lubricación, manejo y almacenamiento, se puede asegurar una operación de perforación exitosa y duradera.

Coples o Manguitos para Barrenas de Perforacion

Introducción

En la perforación de pozos de agua, los coples o manguitos juegan un papel vital en la conexión segura y eficiente de las tuberías de perforación. Estos componentes permiten unir secciones de tubería, facilitando la transmisión de fuerza y el flujo de fluidos. En esta clase, exploraremos los diferentes tipos de coples, sus características, aplicaciones y mejores prácticas para su uso y mantenimiento.

Tipos de Coples o Manguitos

Coples API (American Petroleum Institute)

- Características: Estandarizados según las especificaciones de la API, conocidos por su alta fiabilidad y durabilidad.

- Aplicaciones: Amplia utilización en la perforación de pozos de agua, petróleo y gas.

Coples BECO (British Engineering Corporation)

- Características: Utilizados principalmente en Europa y otras regiones, compatibles con varias especificaciones de tuberías.

- Aplicaciones: Comúnmente usados en minería y perforación de pozos de agua.

Coples DCDMA (Diamond Core Drilling Manufacturers Association)

- Características: Diseñados específicamente para perforación de núcleos, minimizando la pérdida de muestras.

- Aplicaciones: Exploración geológica y perforación de núcleos.

Componentes y Diseño de los Coples

Material del Cople

- Acero de Alta Resistencia: Comúnmente utilizado por su capacidad para soportar altas cargas de torsión y compresión.

- Aceros Aleados: Proporcionan resistencia adicional a la corrosión y desgaste.

Dimensiones del Cople

- Diámetro Interno: Debe coincidir con el diámetro externo de las tuberías de perforación para asegurar una conexión ajustada.

- Longitud del Cople: Determinada por el diseño específico y la aplicación del sistema de perforación.

Diseño de las Roscas

- Perfil de Rosca: Asegura una conexión firme y resistente.

- Paso de Rosca: Determina la facilidad de ensamblaje y desensamblaje.

Importancia de los Coples en la Perforación

Conexión Segura

- Función: Mantener juntas las secciones de tubería durante la operación de perforación.

- Importancia: Previene desconexiones accidentales, asegurando la continuidad y seguridad de la perforación.

Transmisión de Fuerza

- Función: Transferir la fuerza de torsión y empuje desde la superficie hasta la barrena.

- Importancia: Optimiza la eficiencia de la perforación y minimiza el desgaste de los componentes.

Sellado de Fluido

- Función: Mantener un sellado hermético para los fluidos de perforación.

- Importancia: Previene fugas que podrían causar pérdida de presión y contaminación del pozo.

Procedimientos de Ensamblaje y Desensamblaje en Barrenas de Perforacion

Ensamblaje de la Barrena de Perforacion

Inspección de Componentes

- Práctica: Verificar que las roscas y superficies de los coples y tuberías estén limpias y sin daños.

- Importancia: Asegura una conexión firme y evita problemas durante la operación.

Aplicación de Lubricante

- Práctica: Usar lubricantes específicos para roscas de perforación para reducir el desgaste y facilitar el ensamblaje.

- Importancia: Mejora la vida útil de las roscas y facilita el montaje.

Ajuste de Roscas

- Práctica: Enroscar los componentes manualmente hasta el ajuste inicial, luego usar una llave de par calibrada para asegurar la conexión.

- Importancia: Evita el sobreajuste o subajuste, garantizando una conexión segura y efectiva.

Desensamblaje

Liberación de Presión

- Práctica: Asegurarse de que no haya presión residual en el sistema antes de comenzar el desensamblaje.

- Importancia: Previene accidentes y daños al equipo.

Desenroscar con Llave de Par

- Práctica: Utilizar la herramienta adecuada para aflojar las roscas sin causar daño.

- Importancia: Mantiene la integridad de las roscas y los coples.

Mantenimiento y Buenas Prácticas

Inspección Regular

- Práctica: Revisar visualmente y con herramientas de medición los coples para detectar signos de desgaste o daño.

- Frecuencia: Antes de cada operación de perforación y después de periodos prolongados de uso.

Almacenamiento Correcto de las Barrenas de Perforacion

- Práctica: Guardar los coples en condiciones secas y limpias, utilizando protectores para evitar daños en las roscas.

- Importancia: Previene la corrosión y el daño físico, prolongando la vida útil de los componentes.

Limpieza y Lubricación

- Práctica: Limpiar regularmente las roscas y aplicar lubricantes específicos para mantenerlas en buen estado.

- Importancia: Reduce el desgaste y facilita el ensamblaje y desensamblaje.

Conclusión

Los coples o manguitos son componentes esenciales en la perforación de pozos de agua, asegurando conexiones seguras y eficientes entre las tuberías de perforación. Comprender los diferentes tipos de coples, sus características y cómo mantener adecuadamente estos componentes es vital para cualquier profesional en el campo de la perforación. Al seguir las mejores prácticas de inspección, lubricación, manejo y almacenamiento, se puede asegurar una operación de perforación exitosa y duradera.

CÓDIGO IADC PARA IDENTIFICACIÓN DE BARRENAS TRICONOS O TRÉPANOS

El código IADC es una secuencia de 4 dígitos que se utiliza para identificar fácilmente las características de un determinado tricono, siendo los primeros 3 dígitos los que clasifican a un tricono dependiendo de la formación para la que fue diseñado y el tipo de rodamiento o sello utilizado.

PRIMER DÍGITO

El primer dígito; es una escala del 1 al 8, indica la dureza de la formación en la que se utilizará el tricono. Si el primer dígito es 1, 2 ó 3, éste llevará dientes de acero y no insertos de Tugsteno, para las formaciones blandas.

Si el primer dígito es 4, 5, 6, 7 ó 8, llevarán insertos de Tungsteno, siendo 4 el más blando y el 8 el más duro.

SEGUNDO DÍGITO

El segundo dígito; en una escala del 1 al 4, también refiere a la dureza de la formación en la que se utilizará el tricono, siendo 1 el más blando y 4 el más duro.

TERCER DÍGITO

El tercer dígito; va desde el 1 al 7, clasificará al tricono dependiendo de su tipo de rodamiento y sello, entre otros.

• Estándar de rodamientos abierto

• Estándar de rodamientos abiertos enfriados por aire.

• Estándar de rodamientos abiertos con protección al diámetro.

• Rodamientos sellados

• Rodamientos sellados con protección al diámetro.

• Rodamientos sellados tipo journal con protección al diámetro.

CUARTO DÍGITO

El cuarto dígito es una letra que indicará características adicionales del tricono (si las tiene).

A. Aplicación de aire

R. Soldadura reforzada.

C. Jet control

S. Diente acero estándar

D. Control de desviación

X. Inserto tipo cincel

Y. Inserto cónico

G. Protección extra al diámetro

Z. Otra forma de inserto

J. Deflexión de jet

Ventajas y Desventajas de las Barrenas de Perforación Chinas

- Análisis de las barrenas económicas fabricadas en China, destacando las diferencias en calidad, durabilidad y rendimiento en comparación con otras marcas.

En el mundo de la perforación de pozos, la elección de la barrena adecuada es crucial para el éxito del proyecto. En los últimos años, las barrenas de perforación fabricadas en China han ganado popularidad debido a su bajo costo. Sin embargo, es importante evaluar cuidadosamente sus ventajas y desventajas en comparación con otras marcas más reconocidas antes de tomar una decisión.

Ventajas de las Barrenas de Perforación Chinas

Precio Asequible

- Costo bajo: La principal ventaja de las barrenas de perforación chinas es su precio significativamente más bajo en comparación con las marcas tradicionales. Esto las convierte en una opción atractiva para proyectos con presupuestos limitados.

- Accesibilidad: Debido a su menor costo, estas barrenas son más accesibles para pequeñas y medianas empresas que buscan reducir costos operativos.

Disponibilidad

- Amplia oferta: Hay una gran variedad de barrenas de perforación chinas disponibles en el mercado, lo que permite a los compradores elegir entre diferentes modelos y tamaños según sus necesidades.

- Fácil adquisición: La mayoría de estas barrenas se pueden adquirir fácilmente en línea, lo que facilita el proceso de compra para los usuarios en todo el mundo.

Innovación y Tecnología

- Diseños modernos: Algunas empresas chinas están invirtiendo en la mejora de la tecnología de perforación, ofreciendo barrenas con características innovadoras que pueden competir con modelos de marcas más costosas.

- Adopción rápida de nuevas tecnologías: Debido a la rápida evolución del mercado chino, algunas barrenas incorporan tecnologías avanzadas a un precio reducido.

Desventajas de las Barrenas de Perforación Chinas

Calidad Inconsistente

- Problemas de durabilidad: Una de las principales desventajas es la variabilidad en la calidad. Mientras que algunas barrenas pueden funcionar adecuadamente, otras pueden presentar problemas de durabilidad y desgaste prematuro, lo que puede aumentar los costos a largo plazo.

- Control de calidad deficiente: No todas las fábricas chinas mantienen los mismos estándares de control de calidad, lo que puede resultar en productos defectuosos o que no cumplen con las especificaciones técnicas.

Rendimiento Inferior

- Menor eficiencia: Las barrenas de perforación chinas suelen tener un rendimiento inferior en comparación con marcas establecidas, especialmente en terrenos difíciles o formaciones geológicas complejas.

- Frecuencia de reemplazo: Debido a su menor durabilidad, estas barrenas pueden requerir reemplazos más frecuentes, lo que incrementa los tiempos de inactividad y los costos operativos.

Problemas de Garantía y Soporte

- Garantías limitadas: Muchas barrenas chinas no ofrecen garantías sólidas, lo que significa que en caso de fallas o defectos, el comprador puede no recibir soporte o reemplazos adecuados.

- Falta de servicio postventa: El soporte postventa y la asistencia técnica son a menudo limitados, lo que puede ser un inconveniente en caso de problemas durante la perforación.

Conclusión: ¿Valen la Pena las Barrenas de Perforación Chinas?

Las barrenas de perforación chinas pueden ser una opción viable para proyectos con presupuestos ajustados o para aquellos que requieren soluciones temporales. Sin embargo, es esencial considerar las posibles desventajas, como la calidad inconsistente y el rendimiento inferior. Para proyectos que exigen alta durabilidad y eficiencia, puede ser más rentable a largo plazo invertir en marcas reconocidas con un historial comprobado de rendimiento y soporte técnico.

En resumen, la elección entre barrenas de perforación chinas y otras marcas dependerá de las necesidades específicas del proyecto, el presupuesto disponible y la tolerancia al riesgo en términos de calidad y durabilidad. Es recomendable realizar una evaluación exhaustiva antes de tomar una decisión para asegurarse de que la elección final sea la más adecuada para las condiciones de perforación específicas.

Ventajas y Desventajas de las Barrenas Tricónicas vs. Barrenas PDC en Perforación de Pozos

La elección de la barrena de perforación adecuada es crucial para el éxito de cualquier proyecto de perforación de pozos. Las dos opciones más populares en la industria son las barrenas tricónicas y las barrenas PDC (Policristalino de Diamante Compacto). Cada una tiene sus ventajas y desventajas, lo que las hace más o menos adecuadas según el tipo de terreno y las condiciones de perforación. A continuación, se detallan las características, ventajas y desventajas de cada tipo para ayudarte a tomar la mejor decisión para tu proyecto.

Barrenas Tricónicas

Descripción y Funcionamiento

Las barrenas tricónicas son un tipo de herramienta de perforación que consta de tres conos giratorios, cada uno equipado con dientes o insertos de carburo de tungsteno. Estas barrenas son especialmente eficaces en terrenos duros y abrasivos, donde la resistencia a la rotura es crítica.

Ventajas de las Barrenas Tricónicas

- Versatilidad: Las barrenas tricónicas son conocidas por su capacidad para perforar en una amplia variedad de formaciones geológicas, desde suelos blandos hasta rocas duras. Su diseño permite una penetración eficiente en terrenos difíciles y variados.

- Durabilidad: Gracias a los materiales de alta resistencia como el carburo de tungsteno, estas barrenas tienen una larga vida útil, lo que reduce la necesidad de cambios frecuentes durante la perforación.

- Coste Relativamente Bajo: En comparación con las barrenas PDC, las tricónicas suelen ser más económicas, lo que las hace una opción atractiva para proyectos con presupuestos ajustados.

Desventajas de las Barrenas Tricónicas

- Velocidad de Perforación Más Lenta: Las barrenas tricónicas tienden a ser más lentas en comparación con las PDC, lo que puede aumentar el tiempo total del proyecto y, en consecuencia, los costos operativos.

- Mantenimiento Frecuente: Aunque son duraderas, las barrenas tricónicas requieren mantenimiento regular para mantener su eficacia, especialmente en terrenos muy duros que pueden desgastar los dientes rápidamente.

Barrenas PDC (Policristalino de Diamante Compacto)

Descripción y Funcionamiento

Las barrenas PDC utilizan cortadores de diamante sintético policristalino que ofrecen una capacidad de corte excepcional en una variedad de formaciones. Estas barrenas son conocidas por su alta velocidad de penetración y su eficiencia en formaciones blandas a medianamente duras.

Ventajas de las Barrenas PDC

- Alta Velocidad de Perforación: Una de las mayores ventajas de las barrenas PDC es su capacidad para perforar rápidamente, lo que puede reducir significativamente el tiempo del proyecto y los costos operativos.

- Menor Mantenimiento: Las barrenas PDC requieren menos mantenimiento en comparación con las tricónicas, lo que reduce los tiempos de inactividad y aumenta la eficiencia general de la operación.

- Mayor Vida Útil en Formaciones Blandas: En terrenos blandos a medianamente duros, las barrenas PDC tienden a durar más tiempo, lo que las convierte en una opción rentable en estos tipos de formaciones.

Desventajas de las Barrenas PDC

- Coste Inicial Alto: Las barrenas PDC suelen ser más caras que las tricónicas, lo que puede ser un obstáculo para proyectos con presupuestos limitados.

- Limitaciones en Terrenos Duros: Aunque son muy eficientes en terrenos blandos, las barrenas PDC pueden tener dificultades en formaciones extremadamente duras, donde su rendimiento puede disminuir considerablemente.

Conclusión

La elección entre una barrena tricónica y una PDC depende en gran medida de las condiciones específicas del terreno y del presupuesto disponible. Las barrenas tricónicas ofrecen versatilidad y durabilidad a un costo relativamente bajo, lo que las hace ideales para proyectos en terrenos variados. Por otro lado, las barrenas PDC destacan por su alta velocidad de perforación y menor necesidad de mantenimiento, siendo más adecuadas para terrenos blandos a medianamente duros. Al considerar estos factores, puedes seleccionar la barrena que mejor se adapte a las necesidades de tu proyecto, optimizando tanto el tiempo como los costos involucrados.

Las Últimas Innovaciones en Barrenas de Perforación: Tecnología y Materiales que Mejoran la Eficiencia

La perforación de pozos ha experimentado grandes avances en las últimas décadas, especialmente en el desarrollo de nuevas tecnologías y materiales que optimizan la eficiencia de las barrenas. Estas innovaciones no solo han aumentado la velocidad de perforación, sino que también han reducido los costos operativos y mejorado la durabilidad de las herramientas. En este artículo, exploraremos las últimas innovaciones en barrenas de perforación y cómo están revolucionando la industria.

1. Barrenas con Insertos de Carburo de Tungsteno Avanzado

El carburo de tungsteno ha sido un material clave en la fabricación de barrenas de perforación durante años, pero las mejoras recientes en su formulación y diseño han elevado su rendimiento. Las barrenas tricónicas y de otras variedades que utilizan insertos de carburo de tungsteno avanzado ahora ofrecen mayor resistencia al desgaste y mejor capacidad para cortar a través de formaciones duras y abrasivas.

Ventajas:

- Mayor durabilidad: Estas barrenas tienen una vida útil más larga, lo que significa menos cambios de herramientas durante las operaciones.

- Resistencia al calor: El carburo de tungsteno avanzado puede soportar mejor el calor generado durante la perforación a altas velocidades, reduciendo la probabilidad de fallas prematuras.

- Reducción de costos: Al prolongar la vida útil de la barrena, se reducen los costos operativos asociados al reemplazo frecuente de herramientas.

2. Barrenas PDC con Cortadores de Diamante Mejorados

Las barrenas PDC (Policristalino de Diamante Compacto) han revolucionado la industria de la perforación debido a su capacidad para perforar rápidamente en formaciones blandas y medianamente duras. Las innovaciones recientes en los cortadores de diamante de las barrenas PDC incluyen mejoras en la estructura cristalina del diamante, lo que resulta en una mayor resistencia y capacidad de corte.

Ventajas:

- Mayor velocidad de perforación: Los nuevos cortadores de diamante mejorados permiten perforar a velocidades más altas sin comprometer la integridad de la barrena.

- Mayor resistencia al impacto: Las barrenas PDC modernas pueden resistir mejor los golpes y la fricción generados al perforar formaciones más duras, lo que antes era una desventaja para este tipo de barrena.

- Menos mantenimiento: La durabilidad mejorada significa que las barrenas PDC requieren menos intervenciones y mantenimiento, lo que aumenta la eficiencia general de la operación.

3. Tecnología de Diseño 3D y Modelado por Computadora

El uso de modelado por computadora y tecnologías de impresión 3D ha permitido a los fabricantes de barrenas diseñar herramientas más precisas y eficientes. Las simulaciones por computadora permiten prever cómo se comportará una barrena en un terreno específico, lo que permite personalizar el diseño según las necesidades del proyecto.

Ventajas:

- Optimización del diseño: El modelado por computadora ayuda a optimizar la colocación de los cortadores y la geometría de la barrena para maximizar la velocidad de penetración y la durabilidad.

- Reducción de tiempo de desarrollo: La impresión 3D permite crear prototipos rápidamente, lo que reduce el tiempo de desarrollo de nuevas barrenas y acelera la implementación de innovaciones.

- Personalización: Ahora es posible diseñar barrenas específicas para ciertos terrenos o tipos de perforación, mejorando la eficiencia en proyectos complejos.

4. Revestimientos de Protección Avanzados

Otra innovación clave en las barrenas de perforación es el uso de revestimientos avanzados que protegen contra la corrosión, el desgaste y el calor. Estos revestimientos, hechos de materiales como el cromo o el nitruro de titanio, prolongan la vida útil de las barrenas y mejoran su rendimiento en condiciones extremas.

Ventajas:

- Mayor resistencia al desgaste: Los revestimientos protegen las barrenas contra el desgaste causado por el contacto constante con rocas duras y abrasivas.

- Reducción de la fricción: Los recubrimientos reducen la fricción entre la barrena y el terreno, lo que aumenta la eficiencia energética y disminuye el desgaste de los cortadores.

- Protección contra la corrosión: Los proyectos de perforación en ambientes agresivos, como los pozos submarinos o de alta salinidad, se benefician enormemente de las barrenas recubiertas con materiales resistentes a la corrosión.

Conclusión

Las innovaciones en barrenas de perforación, desde materiales más resistentes como el carburo de tungsteno avanzado y los cortadores de diamante mejorados, hasta tecnologías de diseño por computadora y recubrimientos protectores avanzados, han revolucionado la industria. Estas mejoras no solo aumentan la velocidad y eficiencia de la perforación, sino que también reducen los costos operativos al prolongar la vida útil de las barrenas y reducir el mantenimiento. Al adoptar estas nuevas tecnologías, las empresas pueden mejorar significativamente el rendimiento de sus proyectos de perforación y enfrentar con éxito los desafíos de las formaciones geológicas más complejas.

Perforacion de Pozos de Agua

¿Cómo Mantener y Prolongar la Vida Útil de las Barrenas de Perforación? Consejos Prácticos para Profesionales

Las barrenas de perforación son una herramienta clave en proyectos de perforación de pozos, tanto en aplicaciones de agua como en exploración de petróleo y gas. Debido a las condiciones extremas a las que se someten, el desgaste de estas herramientas es inevitable. Sin embargo, con un mantenimiento adecuado y algunos consejos prácticos, es posible prolongar significativamente la vida útil de las barrenas de perforación, optimizando así los costos operativos y la eficiencia de los proyectos.

A continuación, te ofrecemos algunos consejos clave para mantener y alargar la vida útil de las barrenas de perforación.

1. Seleccionar la Barrena Adecuada para el Terreno

Una de las principales razones por las que las barrenas se desgastan prematuramente es la elección incorrecta para el tipo de terreno. Es fundamental seleccionar la barrena adecuada para las características geológicas de la zona de perforación.

- Barrenas tricónicas: Son ideales para terrenos más duros y abrasivos, como formaciones rocosas o compactas.

- Barrenas PDC: Son más eficaces en formaciones blandas a medianamente duras.

Seleccionar la herramienta correcta desde el inicio puede reducir significativamente el desgaste y prolongar la vida útil de la barrena.

2. Monitorizar los Parámetros de Perforación

Controlar los parámetros de perforación como la presión sobre la barrena, la velocidad de rotación (RPM) y la tasa de penetración es esencial para evitar un desgaste excesivo. Un mal ajuste en estos parámetros puede llevar a la falla temprana de la herramienta.

- Presión sobre la barrena: Un exceso de presión puede causar la rotura de los cortadores y una sobrecarga de la herramienta.

- Velocidad de rotación: Un RPM demasiado alto en terrenos duros puede generar calor excesivo, dañando los componentes de la barrena.

- Tasa de penetración: Si la barrena penetra demasiado rápido en el terreno, puede generar fricción y desgaste prematuro.

Ajustar correctamente estos parámetros es clave para maximizar la eficiencia y vida útil de la barrena.

3. Lubricación y Refrigeración Adecuadas

El calor es uno de los principales factores que deterioran las barrenas de perforación. Para combatir esto, es vital mantener una adecuada lubricación y refrigeración durante todo el proceso de perforación.

- Fluidos de perforación: Usar fluidos de perforación de alta calidad garantiza una adecuada lubricación y refrigeración de la barrena.

- Inyección de aire: En ciertos tipos de perforación, la inyección de aire en combinación con fluidos puede ayudar a mantener la barrena a temperaturas controladas, reduciendo el desgaste.

La lubricación adecuada no solo prolonga la vida útil de la herramienta, sino que también mejora el rendimiento de la perforación.

4. Inspección Regular y Mantenimiento Preventivo

Las barrenas de perforación deben someterse a inspecciones regulares para detectar signos de desgaste o daños antes de que se conviertan en problemas graves. Realizar mantenimientos preventivos puede evitar fallos catastróficos y prolongar la vida de la herramienta.

- Revisión de cortadores: Inspecciona los dientes o cortadores de la barrena regularmente. Reemplazar las partes dañadas a tiempo puede evitar fallas mayores.

- Reparaciones oportunas: Si se detectan grietas, roturas o desgaste excesivo en los componentes de la barrena, es importante repararlos o reemplazar la herramienta antes de que ocurra una falla completa.

Un programa de mantenimiento preventivo regular es esencial para garantizar que las barrenas funcionen al máximo rendimiento durante más tiempo.

5. Almacenamiento Correcto de las Barrenas

El almacenamiento adecuado de las barrenas cuando no están en uso es otro aspecto clave para mantenerlas en buen estado. Las barrenas deben almacenarse en un ambiente limpio, seco y lejos de la exposición a elementos corrosivos.

- Evitar la humedad: La humedad puede causar corrosión en los componentes metálicos de la barrena, lo que acorta su vida útil.

- Protección física: Almacena las barrenas en estantes o cajas diseñadas para protegerlas de golpes o caídas que puedan dañar los cortadores o la estructura.

Un almacenamiento adecuado puede prolongar la vida útil de la barrena y reducir la necesidad de reparaciones costosas.

Conclusión

Prolongar la vida útil de las barrenas de perforación es esencial para maximizar la eficiencia y reducir costos en proyectos de perforación. Desde la selección adecuada de la barrena para el terreno hasta la monitorización de los parámetros de perforación, lubricación adecuada, inspecciones regulares y un almacenamiento correcto, todos estos factores juegan un papel importante en el mantenimiento de las barrenas. Siguiendo estos consejos prácticos, los profesionales de la industria pueden asegurar que sus herramientas de perforación duren más y rindan mejor en cada proyecto.

Palabras clave: barrenas de perforación, mantenimiento de barrenas, prolongar vida útil de barrenas, consejos para profesionales, perforación de pozos.

Comparativa de Barrenas de Perforación Chinas vs. Marcas Reconocidas: ¿Realmente Vale la Pena?

La elección de una barrena de perforación adecuada es fundamental para el éxito de cualquier proyecto de perforación, ya sea en pozos de agua, petróleo o gas. En los últimos años, el mercado ha visto un auge en la disponibilidad de barrenas de perforación de origen chino, que se ofrecen a precios significativamente más bajos que las barrenas de marcas reconocidas. Sin embargo, surge la pregunta: ¿Realmente vale la pena invertir en barrenas de perforación chinas, o es mejor optar por marcas de confianza que garantizan calidad y durabilidad? En este artículo, analizamos las principales diferencias entre estas dos opciones, centrándonos en calidad, rendimiento y costo a largo plazo.

1. Calidad de Fabricación

Uno de los factores más importantes al elegir una barrena de perforación es la calidad de los materiales y la tecnología de fabricación. Las barrenas de perforación chinas suelen ser más económicas, en parte porque a menudo se utilizan materiales más baratos y procesos de fabricación menos rigurosos.

- Barrenas de origen chino: Aunque los precios son más accesibles, la calidad de los materiales tiende a ser inferior. En muchos casos, se utiliza acero de menor calidad y los cortadores pueden no estar adecuadamente endurecidos, lo que puede llevar a un desgaste prematuro.

- Marcas reconocidas: Las marcas de renombre internacional, como Sandvik, Schlumberger, y Baker Hughes, emplean tecnologías avanzadas y materiales de alta calidad como insertos de carburo de tungsteno y diseños optimizados. Estas barrenas pasan por estrictos controles de calidad, asegurando una vida útil más prolongada y un mejor rendimiento.

Conclusión: En términos de calidad de fabricación, las marcas reconocidas ofrecen una clara ventaja. Aunque las barrenas chinas son más baratas, la durabilidad y la confiabilidad son notablemente inferiores.

2. Rendimiento en Terreno

El rendimiento en el terreno es otro aspecto crítico al comparar las barrenas de perforación. Una barrena que se desgasta rápidamente o que no penetra eficientemente el terreno puede retrasar el proyecto y aumentar los costos operativos.

- Barrenas chinas: En terrenos blandos o de dureza media, las barrenas chinas pueden ofrecer un rendimiento aceptable, pero en terrenos más duros, tienden a desgastarse rápidamente. Esto puede resultar en tiempos de inactividad para cambiar las barrenas o en la necesidad de reemplazos más frecuentes.

- Marcas reconocidas: Las barrenas de marcas de renombre están diseñadas específicamente para soportar condiciones extremas, incluyendo altas presiones y terrenos rocosos. Su rendimiento es constante y fiable, lo que reduce los tiempos de inactividad y mejora la eficiencia en el trabajo.

Conclusión: Las barrenas de marcas reconocidas superan a las barrenas chinas en cuanto a rendimiento en terrenos difíciles, ofreciendo una penetración más eficiente y mayor resistencia al desgaste.

3. Costo a Largo Plazo

A primera vista, el precio más bajo de las barrenas de perforación chinas puede parecer atractivo, pero es esencial considerar el costo total a largo plazo, que incluye mantenimiento, reparaciones y reemplazos.

- Barrenas chinas: Aunque el costo inicial es bajo, la vida útil de estas barrenas tiende a ser mucho más corta. Las empresas que optan por barrenas chinas a menudo terminan gastando más en reemplazos y enfrentan mayores tiempos de inactividad debido a fallas tempranas.

- Marcas reconocidas: A pesar de su precio más elevado, las barrenas de marcas establecidas tienen una vida útil más larga y requieren menos mantenimiento. Esto se traduce en menos interrupciones y una mejor relación costo-beneficio a largo plazo.

Conclusión: Las barrenas de marcas reconocidas son una inversión más inteligente a largo plazo, ya que ofrecen mayor durabilidad y reducen los costos operativos.

4. Disponibilidad y Soporte Técnico

Otro factor importante al elegir entre barrenas de perforación chinas y de marcas reconocidas es la disponibilidad de soporte técnico y piezas de repuesto.

- Barrenas chinas: En muchos casos, las barrenas de perforación chinas no vienen con soporte técnico adecuado, y conseguir piezas de repuesto puede ser complicado, lo que puede retrasar un proyecto.

- Marcas reconocidas: Las grandes marcas ofrecen soporte técnico especializado y cuentan con una red global para el suministro rápido de repuestos, lo que minimiza el tiempo de inactividad en caso de averías.

Conclusión: El soporte técnico y la disponibilidad de repuestos son aspectos en los que las marcas reconocidas superan a las barrenas chinas, brindando mayor tranquilidad a largo plazo.

¿Vale la Pena Invertir en Barrenas de Perforación Chinas?

Si bien las barrenas de perforación chinas pueden parecer una opción tentadora debido a su bajo costo inicial, los problemas de durabilidad, rendimiento y soporte técnico pueden resultar en mayores gastos a largo plazo. Las marcas reconocidas, aunque más costosas, ofrecen una mejor calidad, mayor rendimiento y una vida útil más larga, lo que resulta en un menor costo total de propiedad.

Palabras clave: barrenas de perforación chinas, comparación de marcas de barrenas, calidad de barrenas económicas, barrenas de marcas reconocidas, rendimiento de barrenas en terrenos

¿Cuál es el Tiempo o Profundidad en Metros que Debe Tener de Vida Útil una Barrena de Perforación?

Una pregunta común entre los profesionales de la industria es: ¿cuál es el tiempo o la profundidad en metros que debe tener de vida útil una barrena de perforación? La respuesta a esta pregunta depende de varios factores, como el tipo de barrena, las condiciones del terreno y el mantenimiento adecuado. En este artículo, exploraremos estos factores en detalle para entender mejor la vida útil de una barrena de perforación.

1. Factores que Influyen en la Vida Útil de una Barrena de Perforación

La vida útil de una barrena de perforación no se puede definir de manera exacta sin considerar las siguientes variables:

- Tipo de barrena: Existen varios tipos de barrenas, como las barrenas tricónicas, las barrenas PDC (policristalinas de diamante compacto), y las de arrastre o “drag bits”. Cada tipo tiene una durabilidad diferente dependiendo de su diseño y materiales.

- Condiciones del terreno: Los terrenos duros, rocosos o abrasivos desgastan las barrenas más rápido que los terrenos blandos. Por ejemplo, una barrena que perfora granito o caliza enfrentará un desgaste mayor que una que trabaja en arcilla o arena.

- Parámetros de perforación: La velocidad de rotación (RPM), el peso sobre la barrena y la presión de los fluidos de perforación son factores que influyen directamente en el desgaste. Ajustes inapropiados pueden acortar la vida útil.

- Mantenimiento y lubricación: Un buen mantenimiento, con inspecciones regulares y lubricación adecuada, puede extender significativamente la vida de la herramienta.

2. Profundidad en Metros de Vida Útil Promedio

Aunque la vida útil de una barrena puede variar, existen valores promedio que ayudan a tener una idea general de su durabilidad en términos de metros perforados:

- Barrenas tricónicas: Estas barrenas, conocidas por su versatilidad y resistencia, pueden perforar entre 2,000 y 5,000 metros, dependiendo de las condiciones del terreno y el tipo de formación. En terrenos blandos, es posible que superen los 5,000 metros, mientras que en formaciones duras y abrasivas, su vida útil puede acortarse considerablemente.

- Barrenas PDC: Las barrenas PDC, que son más eficientes en terrenos blandos a medianamente duros, tienen una vida útil que puede llegar a superar los 6,000 metros en condiciones óptimas. Gracias a su diseño y a los insertos de diamante sintético, estas barrenas pueden durar más que las tricónicas en formaciones menos abrasivas.

- Barrenas de arrastre: Utilizadas principalmente en formaciones blandas, las barrenas de arrastre tienen una vida útil más limitada, alcanzando entre 1,500 y 3,000 metros en promedio. No son recomendadas para terrenos duros debido a su menor durabilidad.

Compresores en la Peforación de Pozos. Descubre todo sobre los compresores de aire en la perforación de pozos de agua: especificaciones clave, tipos de compresores, usos eficientes y consejos para seleccionar el equipo adecuado en cada proyecto.

3. Duración en Tiempo

Además de la profundidad, la vida útil de una barrena también se mide en términos de horas de uso. La duración promedio de una barrena puede variar:

- Barrenas tricónicas: Su duración puede oscilar entre 80 y 120 horas de perforación continua, dependiendo de las condiciones de operación y mantenimiento.

- Barrenas PDC: Estas barrenas pueden durar hasta 150 horas en condiciones óptimas, lo que las convierte en una opción más rentable en términos de tiempo, especialmente en formaciones blandas y medianas.

- Barrenas de arrastre: Su duración es menor, con un promedio de 40 a 80 horas de uso, lo que las hace menos eficientes en terrenos duros.

4. Cómo Prolongar la Vida Útil de una Barrena

La vida útil de una barrena de perforación puede extenderse considerablemente si se toman las medidas adecuadas:

- Monitorear los parámetros de perforación: Ajustar correctamente la velocidad de rotación y el peso sobre la barrena puede evitar un desgaste excesivo y prolongar su vida útil.

- Utilizar fluidos de perforación adecuados: Estos fluidos no solo refrigeran la barrena, sino que también ayudan a limpiar el pozo y reducir la fricción, lo que minimiza el desgaste.

- Inspección y mantenimiento regular: Revisar las barrenas con regularidad para detectar señales de desgaste, como grietas o dientes rotos, y realizar mantenimiento preventivo es esencial para prolongar su vida útil.

Conclusión

La vida útil de una barrena de perforación depende de múltiples factores, incluyendo el tipo de barrena, las condiciones del terreno, los parámetros de perforación y el mantenimiento que se le dé. En promedio, las barrenas tricónicas pueden perforar entre 2,000 y 5,000 metros, mientras que las barrenas PDC pueden superar los 6,000 metros en condiciones óptimas. Para maximizar la durabilidad y eficiencia de las barrenas, es crucial seleccionar la herramienta adecuada para el terreno, mantener un control riguroso sobre los parámetros de perforación y realizar inspecciones periódicas.

Palabras clave: barrenas de perforación, vida útil de una barrena de perforación, profundidad en metros barrenas, mantenimiento de barrenas de perforación, calidad de barrenas

OTROS TEMAS INTERESANTES:

Novedades Tecnológicas en Barrenas de Perforacion

Proyectos de Perforacion Exitosos #100%

Foro de Ayuda. Preguntas y Respuestas a las Dudas mas comunes en la Perforacion

Nuevas Tendencias y Avances Tecnológicos en Brocas de Perforación: Innovación para Mayor Eficiencia

En este artículo, analizamos las últimas tendencias y avances tecnológicos en brocas de perforación, destacando innovaciones que optimizan costos operativos y aumentan la productividad.

1. Brocas de Diamante Policristalino (PDC): Mayor Durabilidad y Eficiencia

Las brocas PDC (Polycrystalline Diamond Compact) han ganado gran aceptación debido a su resistencia superior y vida útil más prolongada en comparación con las brocas de rodillo convencionales. Sus principales beneficios incluyen:

- Mayor velocidad de perforación: Reducen el tiempo de trabajo al cortar de manera más eficiente.

- Mayor durabilidad: Su resistencia al desgaste permite perforar más metros sin necesidad de reemplazo frecuente.

- Menos vibraciones: Aumentan la estabilidad y minimizan el daño estructural de la broca.

Innovaciones recientes en PDC

- Materiales avanzados en la capa de diamante: Mejoran la resistencia térmica y mecánica, facilitando la perforación en terrenos más duros.

- Diseños optimizados y aerodinámicos: Reducen la fricción y mejoran la evacuación de escombros, aumentando la eficiencia operativa.

2. Tecnología de Brocas Inteligentes con Sensores Integrados

El auge de la Industria 4.0 ha impulsado el desarrollo de brocas con sensores incorporados, capaces de recopilar datos en tiempo real sobre el proceso de perforación. Estas innovaciones permiten:

- Monitoreo de presión y temperatura: Optimiza la velocidad de perforación y previene fallos.

- Análisis de vibraciones: Detecta problemas antes de que se conviertan en fallos críticos.

- Ajuste automático de parámetros: Mejora la eficiencia operativa mediante optimización en tiempo real.

Esta tecnología es especialmente útil en perforaciones de alta presión o en terrenos complejos, donde un monitoreo preciso puede reducir costos y prevenir daños en la maquinaria.

3. Brocas Híbridas: Versatilidad para Diversos Terrenos

Las brocas híbridas combinan características de las brocas tricónicas y PDC, proporcionando una solución adaptable a distintos tipos de formaciones. Sus principales ventajas incluyen:

- Mayor eficiencia en terrenos mixtos: Capaces de perforar tanto en formaciones blandas como en capas duras sin necesidad de cambiar de herramienta.

- Menor desgaste: La combinación de dientes de rodillo y elementos de corte fijo equilibra el desgaste y prolonga la vida útil.

- Mayor estabilidad: Reducen las vibraciones y mejoran el control direccional.

Estas brocas son ideales para perforaciones en la industria petrolera, minería a cielo abierto y proyectos con terrenos de diversas características.

4. Inteligencia Artificial y Big Data en la Optimización de Perforación

Las empresas del sector están adoptando Inteligencia Artificial (IA) y Big Data para mejorar el rendimiento de las brocas y optimizar las estrategias de perforación. Algunas aplicaciones clave incluyen:

- Predicción de desgaste: Algoritmos analizan datos históricos para determinar el momento óptimo de reemplazo de la broca.

- Diseño optimizado: Simulaciones avanzadas permiten desarrollar brocas con geometrías más eficientes para distintas formaciones.

- Automatización del proceso de perforación: Sistemas inteligentes ajustan parámetros en tiempo real, mejorando la eficiencia y reduciendo el consumo energético.

Estas innovaciones ayudan a minimizar costos operativos y mejorar la seguridad en proyectos de perforación de gran escala.

5. Materiales Avanzados y Revestimientos para Mayor Resistencia

El desarrollo de nuevos materiales y recubrimientos ha mejorado la resistencia de las brocas frente a la abrasión y la corrosión. Entre las innovaciones más relevantes se encuentran:

- Revestimientos de carburo de tungsteno: Aumentan la dureza y prolongan la vida útil en terrenos altamente abrasivos.

- Nuevas aleaciones metálicas: Mejoran la resistencia al impacto y reducen la fatiga del material.

- Tratamientos térmicos avanzados: Fortalecen la estructura de la broca, permitiéndole soportar condiciones extremas sin comprometer el rendimiento.

Estos avances son especialmente beneficiosos en perforaciones en entornos hostiles, como el lecho marino o terrenos volcánicos.

Conclusión

Las últimas innovaciones en brocas de perforación están enfocadas en la optimización de materiales, la integración de sensores inteligentes y el uso de IA para maximizar el rendimiento. La adopción de estas tecnologías permite mejorar la eficiencia operativa, reducir costos y extender la vida útil de las herramientas.

Si deseas conocer más sobre las mejores brocas para tu industria o recibir asesoramiento sobre la tecnología más adecuada para tu proyecto, ¡contáctanos y descubre cómo optimizar tu perforación con las soluciones más avanzadas del mercado! 🚀

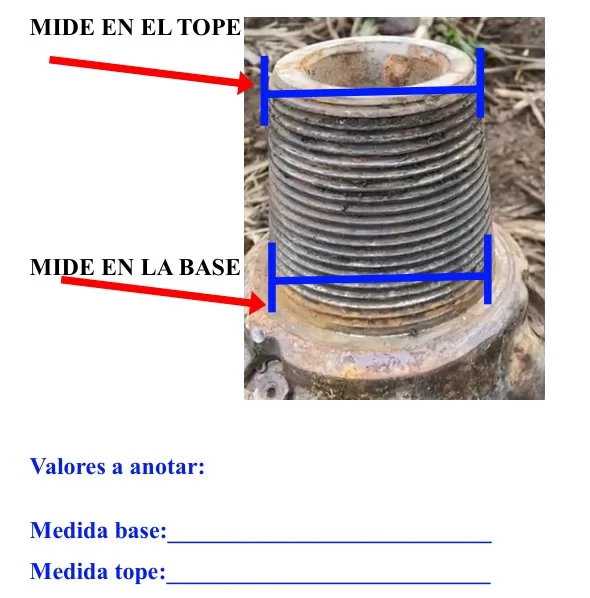

GUÍA PARA MEDIR LA CUERDA DE TU BROCA O BARRENA DE PERFORACIÓN

Muchas veces necesitas conocer la medida la cuerda de tu broca de perforación triconica o de acero, para poder saber como adaptarla a conexiones o tuberías de diferente medida. Aquí te explicamos a detalle como hacerlo

¿Qué es una “cuerda”?

Es la rosca que permite atornillar una pieza con otra. Las brocas y tuberías de perforación usan este

sistema para ensamblarse

PASO A PASO PARA TOMAR LAS MEDIDAS

Todo esto lo encuentras en cualquier Tienda de Ferretería:

Necesitarás:

• Un vernier o calibrador

• Una regla o cinta

• Un Cuentahilos de rosca, tipo TPI (Threads per Inch, Cuentahilos en pulgadas)

• Un celular con cámara (para tomar fotos)

• Papel y lápiz

- Identifica si es macho o hembra

Mira el extremo de la broca o la tubería:

• Si tiene rosca por fuera → es una rosca macho

• Si tiene rosca por dentro → es una rosca hembra

- Mide el diámetro exterior (en roscas macho)

(También llamado “diámetro mayor”)

• Usa el vernier para medir la parte más ancha de la rosca, de lado a lado.

• Anota la medida en milímetros (mm) o pulgadas (in).

📌 Ejemplo: 50 mm o 2 pulgadas

- Mide el diámetro interior (en roscas hembra)

(También llamado “diámetro menor”)

• Mide el interior de la entrada de la rosca, de pared a pared.

- Cuenta los hilos por pulgada (TPI o “threads per inch”)

Cuentahilos de rosca: Es una herramienta de bolsillo, con varias hojas metálicas, cada una con

una forma de rosca distinta. Cada hoja indica el número de hilos por pulgada (TPI) o el paso

métrico (mm entre picos).

Cómo usarlo (paso a paso):

- Limpia bien la rosca de la broca o la tubería.

- Abre el cuentahilos.

- Elige una hoja e intenta encajarla en la rosca.

- Si no ajusta perfectamente, prueba otra.

- Cuando una hoja encaje con precisión en los valles de la rosca, ése es el paso correcto.

- Lee el número marcado en esa hoja: ese es el TPI (o el paso métrico) que necesitas anotar.

Recomendaciones:

• Haz la medición en una parte limpia y bien definida de la rosca.

• Revisa más de una vez para estar seguro.

• Toma una foto de la hoja encajada en la rosca (sirve como comprobación para el tornero).

Alternativa práctica si no tienes cuentahilos ahora: - Usa una regla con pulgadas.

- Mide sobre la rosca 1 pulgada lineal.

- Cuenta los picos (hilos) dentro de esa pulgada.

- Ese número es el TPI que necesitas para el cople.